5S in de praktijk

Een einde aan de chaos

Kiep je gereedschapskist ondersteboven en gooi de inhoud op een berg. Die voor het personeel verbazingwekkende opdracht kan voor een timmerfabriek de eerste stap zijn op de weg naar verbetering.

“Het opgedragen karweitje leidt soms tot scheve gezichten”, zegt consultant Jeroen Zomer. “Wat krijgen we nu, zeggen mensen. Ik werk hier al 15 jaar, maar zoiets heb ik nog nooit meegemaakt. Natuurlijk zorgen wij ervoor dat het belang van zo’n opdracht met leidinggevenden van tevoren goed is doorgesproken. Als er protest komt, dan leggen we samen nog een keer goed uit wat de bedoeling is.”

De methodiek komt de werksfeer ten goede

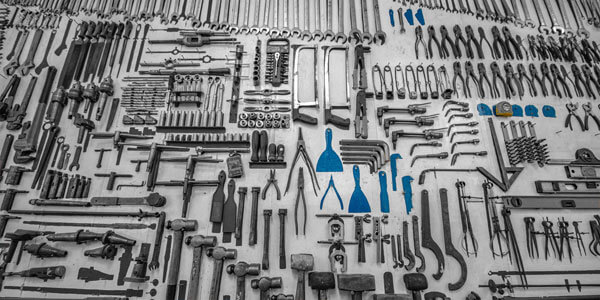

Het omkeren van de gereedschapskisten in een technische werkomgeving is een in het oog springend detail van de 5S-methodiek. Het is een van origine Japans ordeningsproces van de werkvloer, de 5 maal S staat voor:

- Sorteren;

- Structureren;

- Schoonmaken;

- Standaardiseren en

- Standhouden.

Op de werkplaats is met het doorlopen van dit stappenplan snel zichtbaar resultaat te boeken. “Dit soort maatregelen komen het werkplezier meteen ten goede”, zegt Jeroen Zomer. “Mensen worden chagrijnig als ze elke keer naar hun spullen lopen te zoeken. Een nette werkplek werkt in op je psyche. Met vrolijk of druilerig weer werkt dat niet anders.”

De Timmerfabrieken waar UPD op bezoek gaat beslaan hallen ter grootte van een voetbalveld. Op een locatie in Noord-Holland vervaardigen enkelen tientallen medewerkers deuren en kozijnen voor aannemers in de bouwsector.

Toen Jeroen Zomer er voor het eerst binnenstapte lagen hopen vies zaagsel en afvalhout her en der verspreid. Er lag gereedschap op de vloer, op werkbanken, op machines, in kasten en eigenlijk op elke andere denkbare plek. Over de snoeren van boren en zaagmachines konden bezoekers letterlijk struikelen. Lijm droogde uit in afgeknipte kartonnen voor babyvoeding die niet goed meer afsluitbaar waren.

Rondrijdende karretjes met deels afgewerkte kozijnen en deuren zochten zigzaggend een weg tussen machines, rondslingerende pallets en houtpakketten. Het is niet moeilijk in te zien dat dergelijke omwegen tijd kosten en dus geld. Niet voor niets heten tekeningen die alle onnodige omzwervingen op de fabrieksvloer of in de kantoortuin in kaart brengen spaghettidiagrammen.

Meer leren over 5S?

5S is een belangrijk principe binnen Lean. Tijdens onze lean trainingen wordt het principe daarom ook uitgebreid behandeld. Tijdens de Green Belt Lean training leer je alles over het principe en gaan we tijdens de training oefenen met het toepassen.

Green Belt in Lean trainingVragen stellen is het begin van de verandering

Al vragen stellend en rondlopend door de fabriekshal maken Zomer en zijn collega’s de geesten voorzichtig rijp voor verandering. “Een eerste stap is om de mensen inzicht te geven in de problematiek”, zegt hij. “Werk je altijd zo?, is de eerste voorzichtige vraag aan de timmerman. En: ben je nooit iets kwijt? “Ja, dat komt wel eens voor”, is vaak het antwoord na enig aandringen. “En zijn er spullen die je niet of nauwelijks gebruikt?” “Nee”, geldt vaak als eerste reactie.

Om te bepalen of dat werkelijk zo is, verdeelt Zomer stapels vellen met rode stickers onder de werknemers. Spullen die mogelijk overbodig zijn worden beplakt. Al gauw blijkt dan dat er aardig wat materiaal voor rode stickers in aanmerking komt: stukken hout die waarschijnlijk nooit meer gebruikt zullen worden, gereedschap dat dubbelop is, oude pallets, half verzaagde raamprofielen, oude stofzuigers. “De kosten van individuele gereedschappen kunnen op zichzelf al een aanzienlijke kostenpost zijn”, zegt Maarten van Oost. En Zomer merkt op: “Mensen krijgen al gauw lol in dat stickers plakken. En in korte tijd blijkt dan: hé de stickervellen zijn al op.”

Rood beplakt materiaal wordt verbannen naar een quarantaine-gebied, afgezet met een rood lint. In een gezamenlijke ‘veiling’ wordt met een standaard vragenlijst [Waar wordt dit voor gebruikt? Hoeveel is ervan nodig? Hebben we hier überhaupt wel iets aan?] beslist wat een bedrijf met bepaalde spullen aan moet. Overbodig materiaal wordt verkocht, de opbrengst komt ten goede aan de bedrijfskas.

Het maakt de werknemers vanaf het begin al blijer

De eerste schrede in het Japanse stappenplan maakt werknemers al direct een beetje blijer. ‘Wat ziet het er lekker opgeruimd uit’, klinkt het en: ‘Hé wat een ruimte hebben we ineens.’