Design for Lean Six Sigma – DFSS

Waarom verbeteren als het in één keer goed kan?

Vele valkuilen bedreigen managers die een nieuw product of een nieuwe dienst in de markt zetten. Zonder een goede planning bestaat het gevaar dat een innovatie leidt tot drommen boze klanten. Of tot producten, diensten en procesvernieuwingen waar niemand op zat te wachten.

Denk aan goedkope koffie-pads met minder koffie. Coca-Cola met een heel nieuwe smaak. Scheefzakkende torens. Of aan een app boordevol functies, maar net niet die ene die de gebruiker wil hebben.

Met de gereedschappen van Design for Lean Six Sigma (DFSS) kunnen productmanagers dit soort uitglijders voorkomen. Het resultaat? Een robuust product dat snel op de markt komt, aansluit op de wensen van de klant en de business, zonder de gebruikelijke kinderziekten. Het is mogelijk om bovenstaande beloften waar te maken met tools als de KANOpen verwijzen naar aspecten die noch goed noch slecht zijn, en de eigenschappen leiden niet tot een klanttevredenheid of klant ontevredenheid. Omgekeerde kwaliteit(Eng. Reverse): Deze eigenschappen verwijzen dat een zeer geavanceerd product of dienst, soms resulteert in onvrede. Dit komt omdat niet alle klanten gelijk zijn. Bijvoorbeeld, sommige klanten hebben liever high-tech producten, terwijl anderen de voorkeur geven aan het basismodel van een product en worden ontevreden wanneer een product te veel extra functies heeft. -analyse en Quality Function Development (QFD). “Veel grote bedrijven ontwikkelen nieuwe producten volgens een model van New Product Development”, zegt Bram van Rijssel van UPD, betrokken bij productinnovaties in de telecommunicatie en de financiële sector. “In deze methode ontbreekt vaak de kwantitatieve analyse en de continue toetsing: voldoet het product dat wij ontwikkelen nog aan de oorspronkelijke eisen van de klant? De methode Design for Lean Six Sigma (DFSS) garandeert innovatieve producten en diensten die staan als een huis op het moment dat ze gelanceerd worden.”

Design for Lean Six Sigma (DFSS) en DMAIC

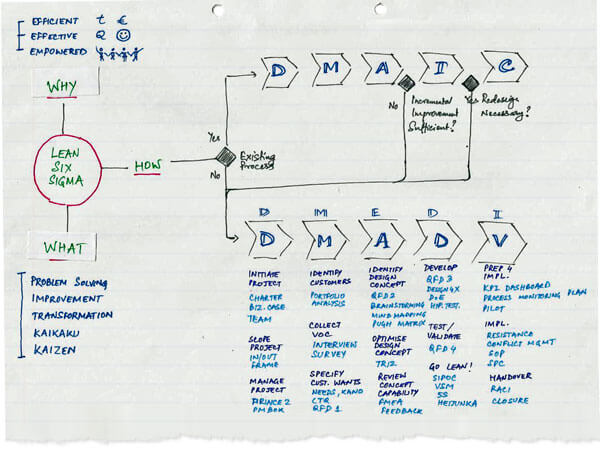

Design for Lean Six Sigma hanteert een variant van het stappenplan DMAIC (Define, Measure, Analyse, Improve and Control) dat Lean Six Sigma gebruikt om processen te verbeteren. Design for Lean Six Sigma bestaat uit de volgende stappen: Define, Measure, Analyse, Design and Verify (DMADV). “Deze aanpak biedt productmanagers die een innovatie begeleiden houvast”, zegt Van Rijssel. “Of het nu gaat om het lanceren van een nieuw product, het inrichten van een nieuw proces of het herinrichten van een bestaand proces, voor de afhandeling van klachten bijvoorbeeld.”

Crux van de methodiek is dat een bedrijf tijdens elke stap van de innovatie intensief contact houdt met de markt en de klant. “Te vaak doen bedrijven bij een innovatie na de eerste tests de kasteeldeur dicht”, zegt Van Rijssel. “De klant wordt onvoldoende bij het proces betrokken. Pas in de allerlaatste testfase komen er producttests met klanten die hun waardering mogen geven. Geeft een klant in dat stadium aan dat een bepaalde feature ontbreekt, dan is het te laat.” De eerste Definieerfase van Design for Lean Six Sigma verschilt niet enorm van het beginstadium dat bedrijven doorgaans doorlopen bij de lancering van een nieuw product of een nieuwe dienst: de businesscase wordt opgesteld en doorgesproken, er wordt in kaart gebracht welke mensen nodig zijn en er wordt een projectteam geformeerd.

Met name in de Meetfase bewijst Design for Lean Six Sigma zijn waarde. Het conventionele DMAIC-stappenplan voor procesverbetering gebruikt deze fase om het bestaande productieproces door te meten op tal van variabelen. Bij een innovatie is er geen bestaand product of proces, maar dat betekent niet dat er niks te meten valt. Integendeel. Het verzamelen van gegevens over klanten en de markt, het specificeren van eisen, het bepalen van specificatielimieten en eventuele toleranties is cruciaal en voorkomt later in het innovatieproces tal van problemen.

KANO Analyse

Design for Lean Six Sigma (DFSS) maakt gebruik van een methode die is bedacht door de Japanse managementspecialist Noriaki Kano (Universiteit van Tokio). Zijn zogeheten Kano Model of KANO-analyse begint met het opstellen van een lijst van producteigenschappen die klanten belangrijk vinden. Want vaak hebben bedrijven wel een gevoel over wat klanten willen, maar wordt informatie niet gevalideerd. De KANO-analyse onderscheidt Delighters, Satisfiers en Dissattisfiers (Zie ook het artikel ‘Werkt u klantgericht?’).

| Delighters | De Delighters verrassen, het zijn producteigenschappen die klanten blij maken. Het kan gaan om vernieuwingen in een product of een dienst waar klanten in eerste instantie zelf niet eens aan gedacht hadden. Het touch screen van de iPhone is een voorbeeld van zo’n prachtige, verrassende producteigenschap die mensen over de streep heeft getrokken om een nieuw product te kopen. |

| Satisfiers | De Satisfiers zijn eigenschappen van een product die elke klant voor lief zal nemen. Maar als deze eigenschappen ontbreken, dan is er een probleem. Voorbeelden van producten met dit soort eigenschappen zijn een auto die start als u de sleutel omdraait en een computer met kleurenbeeldscherm dat leesbaar is. Het is wel het minste wat een klant van deze producten verwacht. |

| Dissatisfiers | De Dissatisfiers tenslotte zijn eigenschappen die uw product kunnen verruïneren. Lekkende koffiezetapparaten. Auto’s die remmen zonder dat de bestuurder op de rem trapt. Dissatisfiers zijn de doodsteek voor elk nieuw product en voor het imago van de innovator. Nadeel is dat dissatisfiers moeilijk te achterhalen zijn, omdat (potentiële) klanten deze eigenschappen zo vanzelfsprekend vinden dat ze er in marktonderzoek niet aan denken om ze op te noemen. |

Het achterhalen van Delighters, Satisfiers en Dissatifiers is niet altijd makkelijk. Om ze te benoemen is uitgebreid marktonderzoek nodig: enquêtes, interviews, gesprekken met panels van klanten. Zo komt een bedrijf er misschien achter dat klanten juist nu zitten te wachten op biologische producten. Of dat het commercieel interessant is om een product te ontwikkelen met aparte features voor de ouderenmarkt. Het is zaak om in interviews en enquêtes niet alleen te praten over de bijzondere eigenschappen van een product, maar ook over de vanzelfsprekendheden. Een beetje ruis in beeld zal de verwende kijker van vandaag algauw irriteren. Toch is deze wens zo vanzelfsprekend, dat een klant hem in een gesprek niet zo gauw uit zichzelf zal benoemen.

Wie maken we er blij mee?

Het is belangrijk om in een vroege fase van het ontwerptraject niet alleen de marketeers en business consultants te betrekken maar specialisten uit alle lagen van de organisatie. “Vaak gaat het al mis in de eerste fase van het innovatieproces”, zegt Van Rijssel. “Het risico is groot dat er functionaliteiten bedacht worden die niet naadloos aansluiten op de wensen van de klant. Technische mensen komen in dit stadium met oplossingen aandragen. We zetten een rode knop op het apparaat, bijvoorbeeld. Maar het is cruciaal om je in deze fase af te vragen: waarom moet die rode knop er komen. Wie maken we daar blij mee? Op dergelijke vragen moet je in dit stadium absoluut een antwoord formuleren. Anders loop je het gevaar dat je straks blijft zitten met een parkeerplaats vol innovatieve auto’s waaraan niemand behoefte heeft.”

Quality Function Development (QFD)

Om productinnovatie te structureren is het nuttig om vanaf dit stadium gebruik te maken van Quality Function Development (QFD), een systematische methode die bedoeld is om de eisen van de klant (de doelstellingen) systematisch te herleiden tot verklarende variabelen (met elk een meetbare invloed op de klanteisen) op elk niveau van de organisatie: van de afdeling R&D tot aan de productieafdeling. Quality Function Development vertaalt de wensen van de klant, die met het Kano Model in kaart zijn gebracht, naar functionele eisen aan het product. De methodiek is aan het begin van de jaren zeventig ontwikkeld door Shigeru Mizuno, Yasushi Furukawa en Norikazu Mizuno. Deze Japanse bedrijfskundigen gebruikten het systeem om kwalitatief hoogwaardiger vrachtschepen te ontwerpen op een werf van Mitsubishi in Kobe. Toyota introduceerde de methodiek in 1974.

Quality Function Development maakt gebruik van matrices (QFD matrix). Net als de door Kaoru Ishikawa voor Mazda ontwikkelde visgraatdiagrammen helpt dit gereedschap om op een systematische manier oorzaak en gevolg te achterhalen. De vorm van een matrix bleek heel geschikt voor het ordenen van verschillende variabelen (in de rijen) die elk hun invloed hebben op één gemeenschappelijke eigenschap van een product of dienst (in de kolommen). Quality Function Development is een middel om de eisen van de klant scherp over het voetlicht te brengen in alle afdelingen van een organisatie: welke producteigenschappen doen er nu echt toe: welke zijn “Critical to Quality” en welke niet? Is het voldoende als het product voor 90 procent betrouwbaar is? Mag het al snel kapot gaan? Dat laatste klinkt misschien vreemd, maar als u radiootjes verkoopt voor een euro, dan wil de klant misschien wel accepteren dat ze niet langer dan een week meegaan.

Een QFD-matrix vertaalt de al dan niet heldere wensen van de klant naar meetbare, gedetaileerde eisen op het niveau van product, dienst of proces. Door de klantwensen stap voor stap en systematisch uit te werken realiseert Quality Function Development ideale innovaties: diensten of producten die snel op de markt komen en die al direct bij de eerste keer werken zoals ze bedoeld zijn. Als bijvoorbeeld uit onderzoek naar voren komt, dat de markt vraagt om een klantvriendelijk product, dan is dat op zichzelf een vage eis. Quality Function Development vertaalt deze eis naar een meetbare doelstelling met een maximaal acceptabele spreiding, zoals: negentig procent van de storingen moet binnen 4 uur zijn opgelost en 99,9 procent binnen 6 uur. Of: als er een storing is, dan moet 99,9 procent procent van de gedupeerde klanten daarvan binnen 10 minuten op de hoogte zijn. Een bedrijf dat een proces ontwerkt volgens de methodiek van Design for Lean Six Sigma, zal hiervoor een procedure inrichten, ‘proactief informeren’ bijvoorbeeld. Daarin wordt uitgewerkt hoe klanten snel een storingsbericht zullen gaan ontvangen op hun computer of telefoon.

Testen van prototypes

In de volgende fase, de Analyse worden de functionele eisen die aan het product gesteld worden op technisch niveau verder uitgewerkt. Een cruciaal onderdeel van Design voor Lean Six Sigma is om in een zo vroeg mogelijke fase verschillende prototypes te bouwen en die op klanten te testen. Zonder deze vroegtijdige tests is het haast onvermijdelijk dat een product verborgen ontwerpfouten zal bevatten. Pas nadat verschillende prototypen met echte klanten zijn getest, kan een bedrijf de overstap maken naar de Designfase. Dit is het stadium van de uitwerking, tot in de kleinste details. Denk aan productieprocessen tekenen, documentatie schrijven, een organisatie opzetten en mensen trainen. In laatste fase, het Verifiëren, wordt het eindproduct werkelijk getest. Nauwgezet houdt u bij of een product of dienst voldoet aan alle eisen die in eerdere fasen zijn gesteld. Zo niet dan wordt er een oplossing gezocht. Door innovaties te beschouwen vanuit de klant, maar óók vanuit de business. Zo hoeven klant en bedrijf zich nooit meer af te vragen:

- Waarom krijg ik als klant niet het product waar ik om vraag?

- Waarom kan ik de klant niet het product leveren dat zij zo graag wilt hebben? Het nauwgezet volgen van deze aanpak garandeert een robuuste innovatie, die klanten positief verrast en die in één keer goed in de markt staat.

Onze innovatiespecialisten helpen u graag

UPD staat graag voor u klaar om dit verhaal toe te lichten, te verdiepen of samen met u in de praktijk aan de slag te gaan. Of misschien wilt u met één van onze Black Belts van gedachten wisselen over onze ervaringen met product- en procesinnovaties bij grote Nederlandse bedrijven. Voor vragen op dit gebied kunt u contact met ons opnemen.